自动化智造 成功之路

Intelligent leadership in industrial upgrading

全站搜索

Intelligent leadership in industrial upgrading

1.高效处理与工艺集成

采用超效气浮技术,气泡直径≤50μm,溶气效率高达100%,实现快速固液分离5。结合多功能沉降技术,基于浅池理论增大沉淀面积,提升处理效率。

集成“预处理-氧化絮凝-快速沉降-膜过滤”流程,缩减处理步骤,单套设备可满足大规模返排液处理需求。

2.资源回收与循环利用

处理后水质可达到回注或配制压裂液的标准(如含油量≤10mg/L、悬浮物粒径≤3μm),直接用于注水开采或压裂液配制,降低水资源消耗。

设备可回收返排液中的有用物质(如表面活性剂),减少化学药剂浪费。

3.环保性与排放达标

通过多级过滤、氧化絮凝等工艺去除重金属、有机物及悬浮物,确保出水符合《碎屑岩油藏注水水质指标》等环保标准。

采用密闭式设计,减少挥发性和有害气体逸散,降低二次污染风险。

4.灵活性与经济性

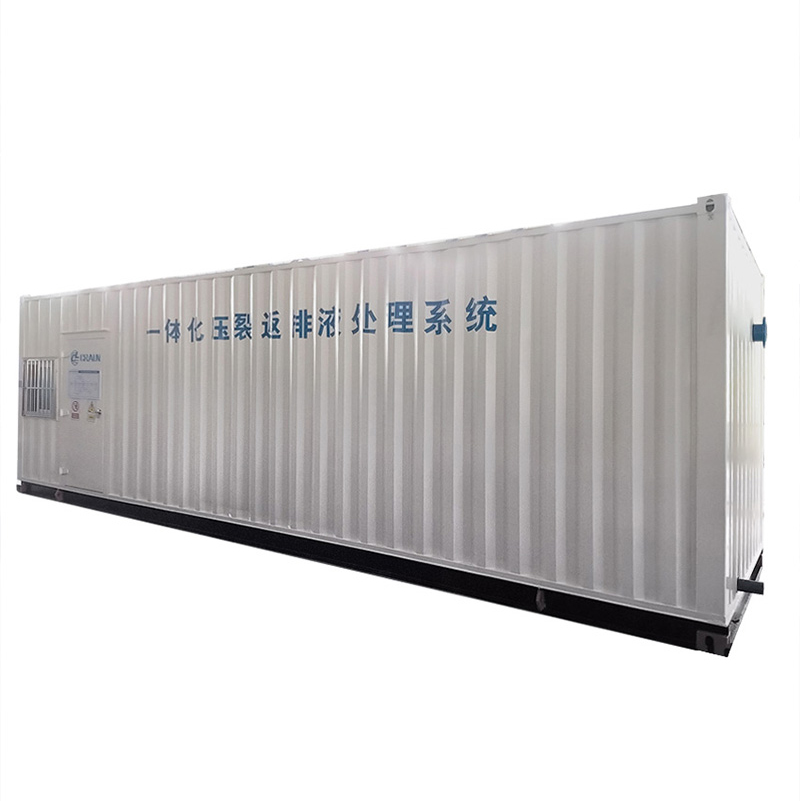

设备以撬装化、模块化形式设计,便于运输和现场快速组装,适应偏远油气田作业需求。

简化传统“沉降-过滤-回注”流程,降低运维成本,处理费用较传统工艺减少30%以上。

5.智能化与稳定性

配备实时监测系统,动态调整药剂投加量和工艺参数,应对水质波动(如矿化度、含油量变化)。

采用耐腐蚀材料和全密闭工艺,延长设备寿命,保障长期稳定运行(如抗盐压裂液体系适配高矿化度环境)。

6.应用验证与技术成熟度

在延长气田等现场应用中,设备处理后水质成功用于滑溜水、胍胶压裂液配制,性能满足行业标准(如SY/T 6376-2008)。

实验井施工压力平稳,返排液破胶完全,累计处理量超万吨,验证了技术的可靠性和规模化应用潜力。

总结:一体化处理设备通过集成化设计、资源回收能力及智能化调控,解决了压裂返排液处理效率低、成本高、环保风险大的难题,为油气田绿色开发提供了高效、经济、可持续的解决方案。

压裂返排液处理设备去除钙离子的方法主要包括以下几种技术: 化学沉淀与药剂软化法 通过投加复合碱(如氢氧化钠、碳酸钠等)调节废水pH值,使钙离子形成碳酸钙或氢氧化钙沉淀。结合无机絮凝剂(如PAC)和有机絮凝剂(如PAM),通过絮凝沉淀去除生成的钙化...

查看全文电絮凝法 电絮凝就是在外加电场的作用下,利用可溶性阳极产生的阳离子在溶液中水解、聚合形成的一系列多核羟基络合物,这些络合物可起到凝聚、吸附的作用。并且在电解过程中,阴极不断产生氢气的微小气泡,这些气泡具有良好的黏附性能,在上浮过程中可将悬浮...

查看全文处理后的压裂返排液可实现高效回用,其技术路径和应用效果如下: 综上,通过离子去除、氧化破胶、深度处理及专用药剂配合,压裂返排液可稳定回用于压裂液复配或地层回注,兼具环保效益与经济效益。 ,

查看全文油基岩屑的含油率是衡量其环保处理效果的核心指标,需通过热解析、离心分离等工艺严格控制。以下是其控制范围、技术依据及实际应用的综合说明: 一、国家标准与行业要求国内标准《GB 31571-2015》:要求油基岩屑处理后含油率≤3%(适用于直接填埋或资源化...

查看全文